Основные принципы технологии изготовления и возведения дымовых труб из полимерных композиционных материалов способом вертикальной намотки с подращиванием

Аннотация

Дата поступления статьи: 19.09.2013Статья посвящена разработке модифицированной технологии производства и монтажа крупногабаритных оболочек из полимерных композиционных материалов (ПКМ), проводимой в рамках федеральной целевой программы «Научные и научно-педагогические кадры инновационной России на 2009-20013 годы». Технология основана на методе вертикальной намотки с подращиванием. Основная предполагаемая область применения данной технологии – реконструкция дымовых труб с устройством внутреннего ствола из ПКМ.

Ключевые слова: полимерные композиционные материалы, стеклопластики, дымовые трубы, метод намотки с подращиванием

В строительной отрасли крупногабаритные цилиндрические оболочки из полимерных композиционных материалов (ПКМ) применяются в конструкциях сооружений, подверженных одновременному воздействию механических нагрузок, агрессивных сред и, в частых случаях, повышенных температур. К таким конструкциям относятся трубопроводы инженерных сетей, нефтепроводы, дымовые трубы, газоходы, пульпопроводы, резервуары и емкости.

Эффективность применения оболочек из ПКМ (в основном стеклопластиков) обеспечивается благодаря высокой удельной прочности материала, его химической стойкости, малому весу и подтверждается российским и мировым опытом [1,2,3,4,5]. Например, в России за период с 1991 по 2012 год возведено и успешно эксплуатируется более 100 дымовых труб диаметром до 5 м и высотой до 150 м из стеклопластика. Также на сегодняшний день существует потребность применения крупногабаритных оболочек из ПКМ при реконструкции существующих дымовых труб, выполненных из традиционных материалов (железобетона, стали, кирпича) и исчерпавших свой ресурс[2].

Выбор направления исследований, которые легли в основу настоящей работы, во многом был обусловлен тенденциями к снижению тепловой нагрузки, изменению структуры топливно-энергетического баланса, а также внедрению энергосберегающих технологий и систем мокрой газоочистки. Предпосылки и обоснование внедренияданных мероприятий приведены во многих публикациях, например в обзорных статьях[6, 7, 8]. Данные мероприятия способствуют улучшению экологической обстановки и ведут к снижению издержек обусловленных компенсацией экономических последствий загрязнения окружающей среды.

Однако для существующих конструктивных решений газоотводящего тракта, выполненного из традиционных материалов, снижение температуры ниже точки росы не допускается, так как в противном случае образуется кислый конденсат, который приводит к быстрой коррозии и выходу из строя конструкций.

Между тем, при охлаждении дымовых газов ниже точки росы, теплоносителю при утилизации тепла отводимых газов кроме физической передачи энергии отдается тепло конденсации, величина которого на порядок выше. Как видно из рис. 2, съем тепловой энергии при охлаждении дымовых газов на 40°С в интервале температур 90…50°С в 6 раз выше, чем при охлаждении дымовых газов на те же 40°С в интервале температур 130…90°С.

Наиболее эффективными для конструкций, работающих в этих условиях, являются полимерные композиционные материалы и, в частности, стеклопластики. Обеспечив химическую стойкость конструкций газоотводящего тракта, мы намного повысим эффективность утилизации тепла и снизим энергопотери. Кроме того, так как в первую очередь конденсируются вредные примеси, то осуществляется более глубокая очистка отводимых в атмосферу газов.

Существующие способы производства крупногабаритных оболочек из ПКМ основаны на принципах мокрой или сухой намотки, одним из плюсов данных способов является монолитность и, как следствие, высокая надежность получаемой оболочки. При этом транспортировка крупногабаритных оболочечных конструкций диаметром более 2,5 м серьезно затруднена, а диаметром более 4,5 м практически невозможна, поэтому в данном случае либо можно прибегнуть к использованию сборных оболочек, либо к организациипроизводства оболочек вблизи площадки строительства.

При использовании сборных оболочек из отдельных малогабаритных сегментов многократно снижается надежность конструкции из-за большого количества стыков и сложности их герметизации; существенно снижается технологичность изготовления, возрастают сроки и стоимость монтажа.

Существующие технологические линии непрерывной намотки для производства труб большой длины ориентированы на заводское изготовление труб малого диаметра. Оборудование для циклической намотки оболочек большого диаметра на месте монтажа требует громоздкой оснастки, главным образом, из-за необходимости применения оправок с рабочей длиной равной длине монтажного элемента.

Для оболочек дымовых труб большого диаметра (более 2,5 м) определяющими толщину сечения их стенки являются монтажные нагрузки, поэтому для их изготовления рациональным видится переход от горизонтальной намотки к вертикальной, что позволит исключить операцию кантовки оболочки и снизить монтажные нагрузки, в результате снизится материалоемкость оболочки.

Существующие способы и оборудование для вертикальной намотки либо могут быть использованы только в заводских условиях, либо являются циклическимии позволяют производить оболочки фиксированной длины, ограниченной длиной оправки[9,10,11].

В рамках федеральной целевой программы «Научные и научно-педагогические кадры инновационной России на 2009-20013 годы» в Южно-Уральском государственном университете разрабатываются основные принципы и опытное оборудование для изготовления оболочек из ПКМ вертикальной намоткой с подращиванием.

Разрабатываемый способ позволит производить оболочки теоретически неограниченной длинынепосредственно на месте строительствапо мобильной технологии.

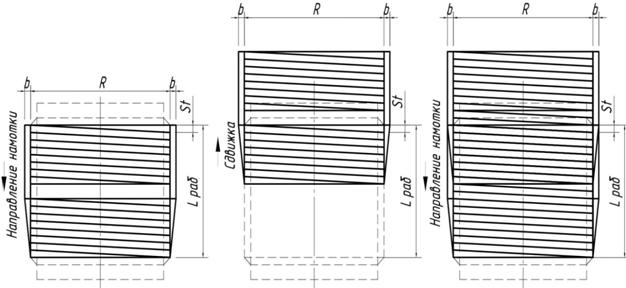

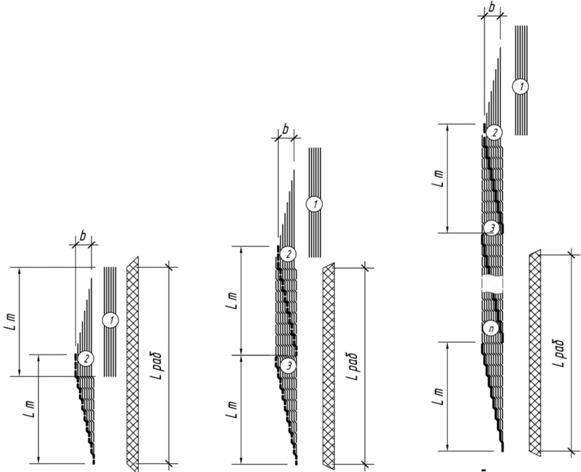

Идея, положенная в основу наших разработок, заключается в изготовлении оболочек из ПКМ вертикальной мокрой намоткой на короткой оправке с циклическим подращиванием оболочки снизу до получения ее необходимой длины. При этом последовательность операций в методе подращивания следующая: наматывается и отверждается первая секция трубы, она сдвигается по оправке вверх, далее без отрезки ткани продолжается намотка следующей секции, при этом образуется монолитный стык между наращиваемой и подращиваемой секциями (см. рис. 4, 5).

При установке стеклопластикового ствола в железобетонную трубу технически возможно по этой технологии, используя метод подращивания, изготавливать за короткое время непосредственно внутри железобетонной трубы монолитные оболочки диаметром до 12 м длиной по 30…50 м. Это существенно уменьшит расход материала на оболочки и поддерживающие конструкции, снизит стоимость, а также облегчит их монтаж. Такие работы рационально выполнять силами строительно-монтажных организаций на мобильных комплексах.

Предлагаемый способ совмещает процессы производства и монтажа царг газоотводящего ствола.В строительстве давно и успешно применяются подобные подходы. Наиболее распространенным примером является возведение конструкций из монолитного железобетона, когда формирование конструкции осуществляется в ее проектном положении непосредственно на строительной площадке, т.е. монтаж и создание конструкции происходят в рамках одного процесса.

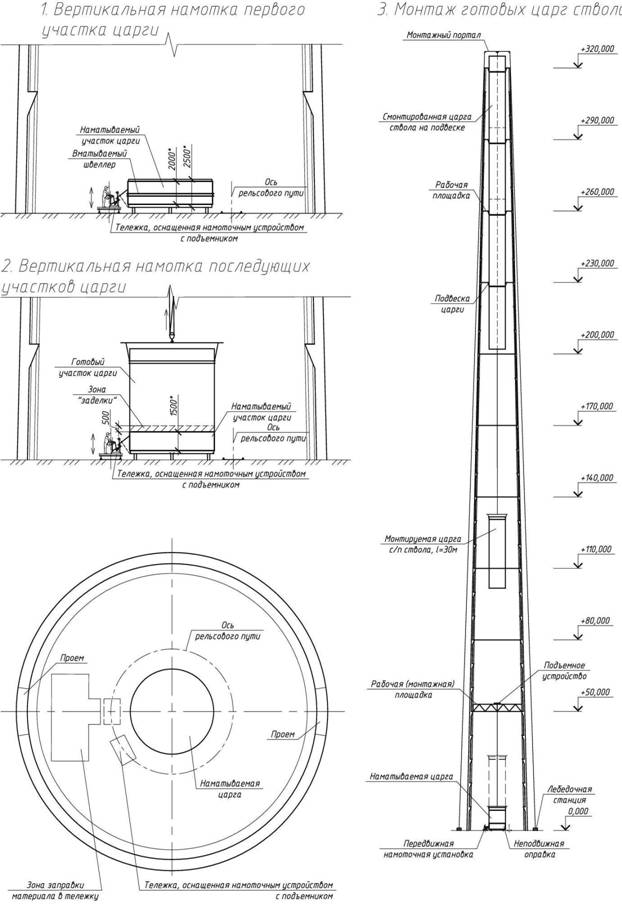

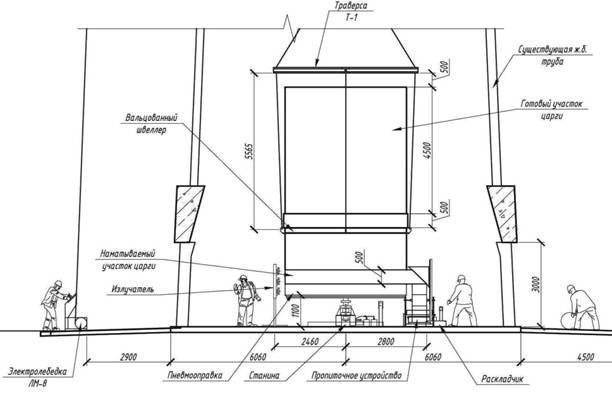

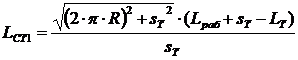

Схемы производства и монтажа внутреннего стеклопластикового ствола на примеререконструкции дымовой трубы высотой 320 м показаны на рис. 1, 2. Возможны два способа организации производства: 1-й – со стационарной оправкой, вокруг которой по рельсовым путям перемещается пропиточное устройство с раскладчиком и нагреватели (рис.1); 2-й – со стационарным пропиточным устройством и нагревателями,с вращающейся оправкой (рис. 2). У каждого из этих способов есть свои преимущества и недостатки, и вопрос о выборе должен решаться в каждой конкретной ситуации.

Так, при стационарной оправке преимуществом является то, что намотанная труба, имеющая значительную длину, не вращается, однако при этом возникают сложности с подачей материалов на движущийся раскладчик и организацией термообработки. При вращающейся оправке упрощается подача материалов и термообработка, но возникает необходимость организации балансировки намотанной части трубы.

Разработка модифицированного принципа вертикальной намотки требует решения комплекса задач:

- разработка основных положений предлагаемой технологии;

- подбор состава стеклопластика для изготовления газоотводящих стволов дымовых труб с учетом особенностей предлагаемой технологии, эксплуатационных и экономических требований;

- оценка влияния на механические свойства стеклопластика различных дисперсных добавок, обеспечивающих требуемые свойства связующего на стадии изготовления и изготовленных оболочек на стадии эксплуатации;

- разработка проекта и изготовление опытного, а впоследствии опытно-промышленного оборудования для вертикальной намотки труб методом подращивания для отработки технологического процесса;

- задание параметров технологического процесса и их корректировка при его отработке;

- разработка технической документации по изготовлению и монтажу оболочек из ПКМ вертикальной намоткой с подращиванием;

- и др.

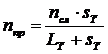

В настоящее время разработана и изготовлена лабораторная установка, принципиальная схема которой показана на рис. 3.

Для обеспечения непрерывности изготовления в методе подращивания одним из наиболее важных моментов является правильный выбор технологических параметров, таких как – скорость вращения оправки и скорость перемещения раскладчика. Выбор скорости перемещения раскладчика зависит от требуемой толщины стенки изделия, выбор скорости вращения оправки зависит от времени отверждения изделия на оправке. Данные параметры должны быть подобраны таким образом, чтобы к концу намотки секции она полностью отвердилась и была готова к сдвижке вдоль оправки.

Рис. 1. Схемы производства и монтажа внутреннего стеклопластикового ствола для железобетонной дымовой трубы высотой 320 м (со стационарной оправкой)

Рис. 2. Схемы производства и монтажа внутреннего стеклопластикового ствола для железобетонной дымовой трубы высотой 320 м (с вращающейся оправкой)

Чтобы процесс намотки был непрерывным, и отсутствовала необходимость обрезки ленты ткани перед сдвижкой, цикл должен содержать нечетное количество проходов стеклоткани до сдвижки. Например – 1 проход вдоль рабочей зоны, затем синхронная сдвижка пропиточного устройства и отвержденной секции трубы в исходное положение. Или – 1 проход вдоль рабочей зоны, затем проход в обратном направлении, затем снова проход вдоль рабочей зоны, затем сдвижка пропиточного устройства и отвержденной секции трубы в исходное положение. Итого в данном случае один цикл составляют 3 прохода пропитывающего устройства вдоль рабочей зоны.

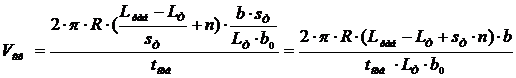

Толщина стенки трубы определяется толщиной одного слоя стеклопластика и количеством слоев:

![]() ,

,

где nсл количество слоев в стенке трубы,b0 – толщина одного слоя стеклопластика.

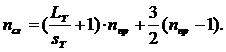

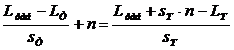

Итоговое количество слоев в стенке трубы nсл зависит от ширины ленты стеклоткани LТ, шага смещения ленты sТ и количества проходов пропитывающего устройства вдоль оправки nпр(т.е. один цикл включает nпр проходов):

Требуемое количество проходов nпр пропитывающего устройства вдоль оправки в зависимости от требуемой толщины трубы:

.

.

Общая длина стеклоткани, требующаяся на намотку секции трубы длиной Lраб и толщиной b:

![]() .

.

Общее количество полных оборотов стеклоткани вокруг оправки на длине рабочей зоны за один проход (с учетом n оборотов без смещения ткани):

Nоб= ,

,

где Lраб – длина рабочей зоны.

Общая длина намотанной на длине рабочей зоны стеклоткани за один проход:

.

.

Угловая скорость вращения оправки:

![]() ,

,

где υ – частота вращения оправки (c-1).

Линейная (окружная) скорость вращения оправки:

![]() ,

,

где R – радиус оправки.

Рис. 3. Схема производства оболочки на лабораторной установке

Общее время намотки одной секции трубы должно соответствовать времени отверждения секции tотв, достаточного для сдвижки трубы на оправке.

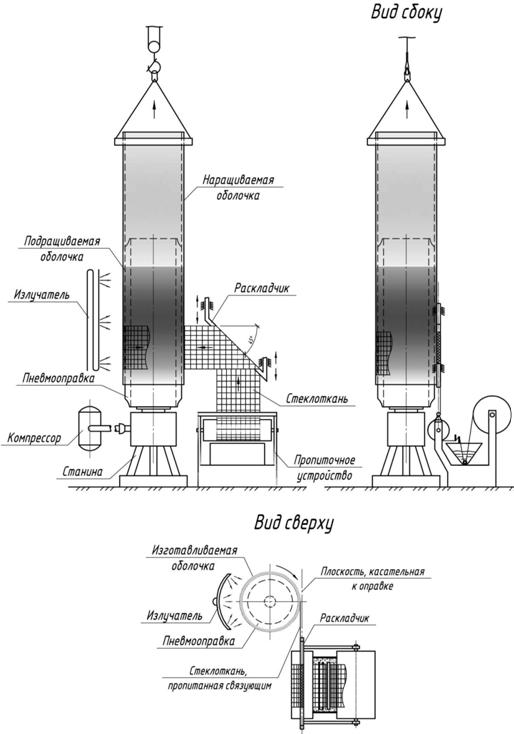

Требуемая линейная скорость вращения оправки в зависимости от времени отверждения сдвигаемой секции трубы:

,

,

где Lраб – длина рабочей зоны (м), LТ – ширина рулона ткани (м), sТ – шаг смещения ткани при одном обороте вокруг оправки (м), b – требуемая толщина оболочки (м), b0 – толщина одного слоя стеклопластика (м), υ – частота вращения оправки (с-1).

Время одного прохода вдоль рабочей зоны оправки:

t1=![]() .

.

Время одного оборота оправки:

![]()

Требуемая скорость движения пропитывающего устройства вдоль оправки:

![]()

Вышеприведенные выражения могут быть использованы при выборе параметров технологического процесса – скорости вращения оправки и скорости перемещения раскладчика пропитывающего устройства. Для этого нужно знать время отверждения оболочки на оправке. Как показали предварительные опыты, для стеклопластика на эпоксидном связующем горячего отверждения при равномерном прогреве инфракрасными излучателями время отверждения одного метра трубы на вращающейся оправке составляет около 10 минут.

Схема формирования слоистой стенки оболочки при вертикальной намотке с подращиванием показана на рис. 4, 5.

Рис. 4. Схема формирования слоистой стенки оболочки на оправке

Рис. 5. Схема формирования слоистой стенки оболочки на оправке после nсдвижек

Дальнейшее развитие и внедрение в практику строительства разрабатываемой технологии позволит снизить материалоемкость крупногабаритных стволов дымовых труб из ПКМ за счет уменьшения толщины стенки (ориентировочно на 20…30%), снижения количества монтажных элементов истыков, поддерживающих металлоконструкций (в среднем в 3…5 раз), сократить сроки и в целом снизить стоимость строительства.

Литература:

1. Асташкин В.М., Мишнёв М.В., Пазущан В.А. Крупногабаритные оболочки из стеклопластиков в химических аппаратах и газоотводящих трактах. – [Текст] // Композитный мир. – 2006. – №6.– С. 10-14.

2. Асташкин В.М., Маликов Д.А., Мишнев М.В. Методы реконструкции и ремонта дымовых труб. – [Текст] // Вестник ЮУрГУ, 2012, № 38 (297), Серия: «Строительство и архитектура», Выпуск 15.- С 14-18.

3. Вирясов, А.Н.Применение труб коррозионно-стойкого исполнения для обеспечения надежности нефтегазотранспортных систем Западной Сибири. - [Электронный ресурс] // «Инженерный вестник Дона», 2013, №1. – Режим доступа: http://www.ivdon.ru/magazine/archive/n1y2013/1487 (доступ свободный) – Загл. с экрана. – Яз.рус.

4. McConnell, V. Resurgence in corrosion resistant composites / Vicky P. McConnell // Reinforced plastics. – november 2005. – p.p. 20-25.

5. NewBerry, A. World largest FRP storage tanks / Alfred L. Newberry // Reinforced plastics. – november 2005. - p.p. 26-29.

6.Зерщикова, М.А. Последствия загрязнения окружающей среды и их влияние на экономические показатели (методы сохранения и улучшения состояния окружающей среды). - [Электронный ресурс] // «Инженерный вестник Дона»,2011, №1. – Режим доступа:http://www.ivdon.ru/magazine/archive/n1y2011/326(доступ свободный) – Загл. с экрана. – Яз.рус.

7. Гавриленко А.В., Кирсанов А.Л., Елисеева Т.П. Основные направления энергосбережения в региональной экономике. - [Электронный ресурс] // «Инженерный вестник Дона»,2011, №1. – Режим доступа:http://www.ivdon.ru/magazine/archive/n1y2011/340(доступ свободный) – Загл. с экрана. – Яз.рус.

8.Страхова Н.А., Горлова Н.Ю. Концепция энергоресурсосберегающей деятельности в промышленности. - [Электронный ресурс] // «Инженерный вестник Дона»,2011, №1. – Режим доступа:http://www.ivdon.ru/magazine/archive/n1y2011/359(доступ свободный) – Загл. с экрана. – Яз.рус.

9. Цыплаков, О.Г. Основы формования стеклопластиковых оболочек[Текст]: Монография / О.Г. Цыплаков. – Л.: Машиностроение, 1968. – 176 с.

10. Басов, Н.И. Расчет и конструирование оборудования для производства и переработки полимерных материалов[Текст]: Учеб.для вузов/Н.И. Басов, Ю.В. Казанков, В.А. Любартович. – М.: Химия, 1986. – 488 с.

11. Асташкин, В.М. Дымовые трубы и элементы газоотводящих трактов из полимерных композиционных материалов[Текст]: Монография / В.М. Асташкин, В.С. Жолудов, А.З. Корсунский, Е.В. Малютин, Б.Б. Спорыхин; Под ред. члена-корреспондента РАН Гусева Б.В. и генерального директора ОАО «Авангард» Горелого К.А. – Челябинск: Абрис-принт, 2011. – 155 с.