Мехатронный измерительный модуль параметров исполнительных движений станочных систем

Аннотация

Дата поступления статьи: 28.06.2013В работе предлагается гидравлический датчик, с возможностью измерения кинематических, силовых и энергетических параметров. Разработаны схема и принципы работы гидравлического датчика. На специальном проливочном стенде путем идентификации реальных режимов работы устройства определяются его характеристики при различны условиях . Аппроксимация результатов полученных зависимостей расходно-перепадных характер от скорости и входного давления, позволили более корректно оценить и описать работу гидравлического датчика во всем диапазоне изменения скорости и входного давления насоса.

Ключевые слова: гидравлический датчик, методика проливки, расходно-перепадные характеристики, многофункциональное управляющее устройство.

05.02.02 - Машиноведение, системы приводов и детали машин

05.13.01 - Системный анализ, управление и обработка информации (по отраслям)

Введение. Управляющие устройства в программном и следящем гидроприводах обеспечивают заданный закон движения рабочих органов станочных систем и во многом определяют производительность и качество обработки [1,2]. Поэтому разработка и исследование таких устройств является актуальной задачей при создании механизмов.

Среди таких устройств перспективные многофункциональные гидромеханические устройства (МФУУ), реализуемые двумя основными принципами[1,3,4].

- Поэлементным построением МФУУ, на базе простейщик гидроаппаратов расширяются его функциональные возможности посредством модернизации и доработки.

- Модульное построение МФУУ объединением нескольких аппаратов в один блок приводит к уменьшению характеристик управляемых устройств;

Основная часть. На основе анализа требований к гидромеханическим управляющим приводам (ГМУП), диапазонов изменения их кинематических, силовых, энергетических характеристик [5], предлагается гидравлический датчик с возможностью измерения кинематических параметров (величина скорости, перемещения и длина участка торможения при останове), а также силовых (силы и крутящие моменты гидродвигателей) и энергетических параметров.

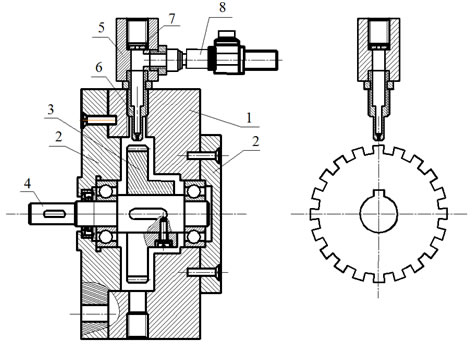

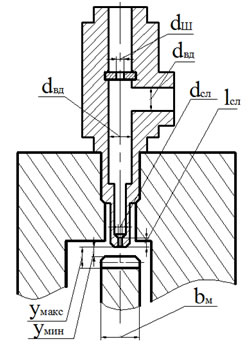

На рис.1 представлен разрез общего вида предлагаемого гидравлического датчика. Гидравлический датчик, включающий корпус с крышкой, содержит золотник, выполненный в виде имеющего прорези диска, установленного на валу, кинематически связанный с рабочим органом, и размещённый радиально по отношению к диску сопловой элемент. Сопловой элемент включает корпус, с расположенными в нём соплом, дросселем и датчиком давления.

Рис.1 Разрез общего вида гидравлического датчика.

1-корпус датчика, 2-крышка корпуса, 3-диск с прорезями, 4-вал датчика, 5-корпус соплового элемента, 6- сопло, 7- дроссель, 8-датчик давления.

При перемещении рабочего органа оборудования кинетическая энергия поступательного движения рабочего органа оборудования преобразуется во вращательное движение диска. Подводимая к сопловому элементу датчика рабочая жидкость из напорной полости гидродвигателя попадает через дроссель (7) в корпус (5) соплового элемента и затем через сопло (6) попадает в полость корпуса (1) датчика. При вращении диска (3) его прорези прерывают поток рабочей жидкости, вытекающей из сопла, что приводит к изменению давления между соплом и дросселем, которое регистрируется датчиком (8). При этом датчик преобразует давление рабочей жидкости, подводимой от напорной полости гидродвигателя, в дискретные электрические сигналы, направляемые в систему управления приводом.

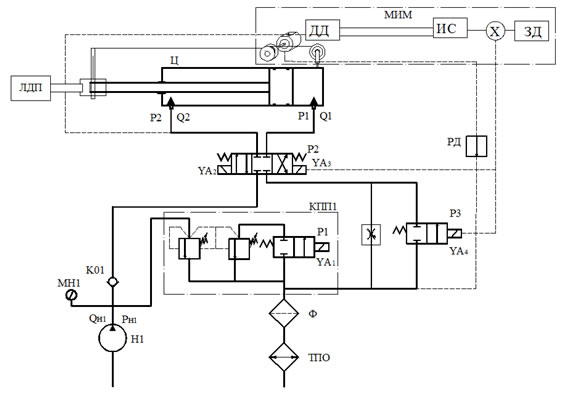

Для идентификации гидромеханических процессов гидравлического датчика и исследования характеристик разработанного устройства – гидравлического датчика было спроектировано и изготовлено специальное стендовое оборудование. Принципиальная гидравлическая схема стенда приведена на рис.2.[6]

Рис.2. Схема стенда для снятия расходно-перепадных характеристик гидравлического датчика: Н – Насос, МН – Манометр, УА – электромагнит, ЗД– задатчик перемещения, ГЦ - гидроцилиндр, ДД–датчик давления, ЛДП – линейный датчик перемещения; Р1,Р2,Р3 – распределители, МИМ – мехатронный измерительный модуль.

Давление входа ГЦ получается при регулировании клапана высокого давления насосной станции. При регулировании проходного сечения дроссели ДР, мы можем управлять скоростью по заданному значению.

Поворотный диск (3) гидравлического датчика (рис.1) кинематически связан со штоком гидроцилиндра упругой связи.

После запуска насоса Н, рабочая жидкость поступает к распределителю Р1 и к гидравлическому датчику. При включении электромагнитов УА2 и УА4 распределителей Р2 и Р3 происходит быстрый подвод гидропривода. Поступательное движение штока ГЦ преобразуется во вращательное движение диска (3) гидравлического датчика.

Рабочая жидкость через дроссель (7) гидравлического датчика поступает в корпус соплового элемента (5) (рис.1). При вращении диска (3) его прорези прерывают поток рабочей жидкости, вытекающей из сопла (6), что приводит к изменению давления P*1 между соплом (6) и дросселем (7), которое регистрируется датчиком давления (8). При этом датчик преобразует давление P*1 рабочей жидкости, подводимой от напорной полости ГЦ, в дискретные электрические сигналы, направляемые в систему управления приводом.

Таким образом, выходные сигналы датчика (8) формируют импульсные сигналы с частотой, зависящей от скорости вращения диска (3) и движения гидродвигателя. Количество импульсов определяет перемещение гидропривода. Последовательным дифференцированием перемещения по времени определяются скорость и ускорение гидропривода. Расход жидкости ГЦ с учетом объемной потери определяется по скорости движения гидроцилиндра.

С помощью программируемого логического контроллера ПЛК в заданной координате перемещения ГЦ, выключается электромагнит УА4, закрывается распределитель Р2, происходит замедление движения до рабочей подачи гидропривода.

В конце сверления по команде ПЛК включается электромагнит УА3, распределитель Р2 перекрывает слив, обеспечивая останов агрегатной головки. По команде ПЛК отключаются электромагниты УА3 и УА4 распределителей Р2 и Р3. ГЦ возвращается в исходное положение.

Расход через гидравлический датчик ![]() определяется по формуле[7]:

определяется по формуле[7]:

(1)

(1)

где ![]() - коэффициент расхода элемента сопла-заслонка, образуемого соплом (6) и прорезями диска (3);

- коэффициент расхода элемента сопла-заслонка, образуемого соплом (6) и прорезями диска (3); ![]() - плотность рабочей жидкости, н.с2/м4; dc - диаметр сопла, М; у – расстояние между соплом и диском, м;

- плотность рабочей жидкости, н.с2/м4; dc - диаметр сопла, М; у – расстояние между соплом и диском, м; ![]() -- давление между соплом и дросселем, МПа;

-- давление между соплом и дросселем, МПа;

![]() -давление на сливе гидромотора, МПа;

-давление на сливе гидромотора, МПа; ![]() - местные потери давления в напорной и сливной линиях датчика и перепад давления

- местные потери давления в напорной и сливной линиях датчика и перепад давления ![]() =

=![]()

Использованием быстродействующего счётчика импульсов ПЛК определяется точное количество импульса n(t), изменение перепада давления![]() . Перемещение штока ГЦ определяется по формулам

. Перемещение штока ГЦ определяется по формулам

(2)

(2)

где n(t) –количество импульс давления; n0 –количество прорезей диска;  - шаг диска относительно с вращением вала диска; dп – диаметр шкива, кинематически связанного с валом датчика, м;L– перемещение агрегатной головки, м.

- шаг диска относительно с вращением вала диска; dп – диаметр шкива, кинематически связанного с валом датчика, м;L– перемещение агрегатной головки, м.

Скорость и ускорение перемещения ГЦ определяют последовательным дифференцированием перемещения по времени по следующим формулам, реализуемым под программой ПЛК [8]: (3)

(3) (4)

(4)

где ![]() – скорость перемещения ГЦ;a –ускорение перемещения ГЦ. Расход в ГЦ

– скорость перемещения ГЦ;a –ускорение перемещения ГЦ. Расход в ГЦ![]() определяется по формуле:

определяется по формуле:

![]() (5)

(5)

где  – площадь сечения ГЦ; dц – диаметр ГЦ.

– площадь сечения ГЦ; dц – диаметр ГЦ.

Для более тщательного анализа функционирования гидравлического датчика требуется произвести исследование гидравлических характеристик разработанного устройства[7,9]. При этом немаловажным этапом является определение его геометрической характеристикой проточной части, которая показана на рис.3.

Рис. 3. Проточная часть гидравлического датчика

Далее приведены значения геометрических параметров: dш=0.8-2 мм – диаметр дроссельной расстояние между соплом и диском; число зубьев диска с разрезами n шайбы; dвд=6мм – диаметр внутренней камеры; dсл =0.5-1.2мм – диаметр сопла, lсл =1,2мм – длина части сопла; bм=10мм – ширина диска; умин = 0.2 .. 1 мм – минимальное расстояние между соплом и диском; умакс= умин+4 мм – максимальное =20.

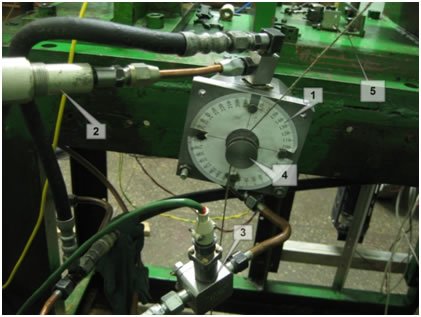

Измерительный комплекс включает образцовые манометры типа МО-1226 класса точности 0,15; датчики температуры (терморезисторы ММТ-1 22Ком.), расходомер типа ТДР 4-1-3, датчики давления типа ДТ – 150, специальный измерительный комплекс Е20-10; линейный датчик перемещения FESTO MLO POT 0300 TLF.Проливочная часть стенда состоит из: насосной установки Г48-32; гидроцилиндра 50х25х20; исследуемого ГД; регулируемого дросселя ПГ 77-12. Гидравлический измерительный комплекс представлен на рис.4.

Рис.4. Гидравлический измерительный комплекс 1– ГД; 2 – датчик давления ДТ 150; 3 – расходомер типа ТДР 4-1-3;4 –петля; 5 – трос;

При проведении проливочных испытаний в системе использовалась рабочая жидкость марки ИПГ-18, характеристики которой уточнялись лабораторными анализами и приведены в таблицу №1.

Таблица №1

Характеристика рабочей жидкости

Вязкость при 50 С0, (сСт) |

Индекс вязкости (ИВ) |

Кислотное число КОН, г/1г |

Изменение кислотного числа |

Температура вспышки tвсп, С0 |

Температура застывания tз, С0 |

Плотность ρ, кг/м3 |

|

16,5-20,5 |

90 |

0,6-1 |

0,5 |

170 |

-15 |

880 |

Расход через ГД замерялся двумя методами:

- для среднего расхода Q с постоянной скоростью штока ГЦ, применялся объемный метод измерения при помощи мерного бака, подключенного к сливной линии ГД, и прибора для отсчета времени.

- для динамических расходов с непостоянной скоростью применялся метод измерения при помощи расходомера объемного типа ТДР 4-1-3, подключенного к сливной линии.

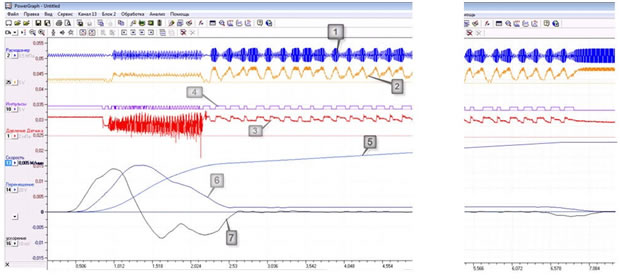

Давление в камере соплового элемента измерялось с помощью датчика давления ДТ–150. На Рис.5 представлена осциллограмма процесса с параметрами, измеряемыми гидравлическим датчиком в реальном времени.

Рис.5 Осциллограмма процесса движения с параметрами, измеряемыми мехатронным измерительным модулем в реальном времени.

1 - сигнал от расходомера, 2 – расход от вращения диска, 3 - давление от гидравлического датчика, 4 - импульсный сигнал, 5 - перемещение, 6 - скорость, 7 – ускорение.

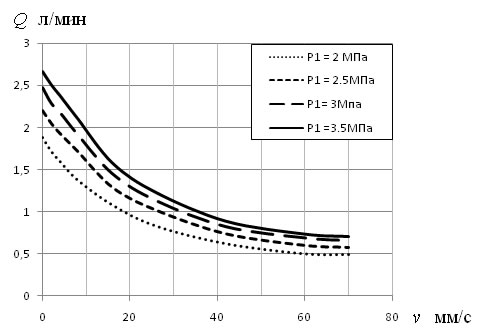

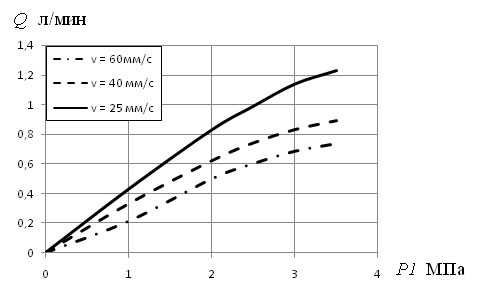

Осциллограмма описывает типовой для приводов подачи станков рабочий цикл: быстрый повод, рабочая подача, остановка с позиционированием. Гидравлический датчик ГД с подпрограммами ПЛК осуществляют сбор, обработку информации о параметрах исполнительного движения L, ∆L, v,a с их значениями от эталонного линейного датчика перемещения типа FESTO FESTO MLO 0300 позволило установить хорошее совпадение их значений с показаниями МИМ: максимальные отклонения при контроле перемещения не превышают 4-6%. Полученные результаты открывают возможность исследования траекторий и параметров исполнительных движений подающих механизмов станков с гидроприводом. На осциллограмме процесса движения ГЦ видно, что расход через ГД зависит от изменения скорости перемещения ГЦ и давления на входе ГЦ. С увеличением давления Р1, повышаются перепад давления и расход через ГД. С увеличением скорости перемещения ГЦ v(t), снижается перепад давления и расход через ГД. Эти зависимости представлены на рис.6 и рис.7.

Рис. 6 Зависимость расхода гидравлического датчика от скорости перемещения и давления на входе ГЦ.

Рис.7 Зависимость расхода гидравлического датчика от давления на входе ГЦ.

Информация о гидравлических характеристиках нестационарного потока рабочей жидкости через гидравлический датчик представляемая осциллограммами МИМ позволила после её статической обработки построить расходно-перепадные характеристики ГД (рис.6,7) необходимые для идентификации его рабочих процессов. Полученные зависимости позволили так же уточнить значения коэффициентов расхода нестационарной проточной части ГД, используемые в математической подмодели МИМ.

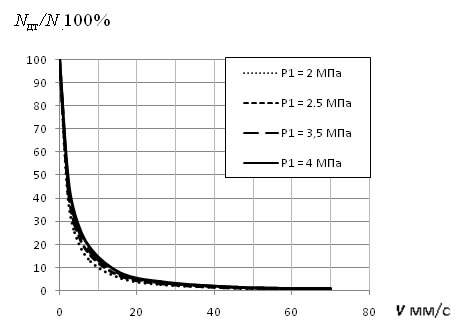

Важным результатом идентификации рабочих процессов ГД являлась оценка энергических характеристик предлагаемого устройства, располагалась на гидролинии, параллельной напорной линии гидроцилиндра, ГД забирает часть основного потока на управление. На рис.8 представлены результаты такой оценки для исследуемого диапазона скоростей гидроцилиндра. При скоростях v>18мм/с, когда Qгц > 2 л/мин и энергозатраты в МИМ составляют (5-7)%. В известных аналогах[4,10] затраты мощности в ГД составляют (12-15)%.

Результаты обработки эксперимента, использованные для определения значений расхода Q(t) при различных условиях процесса позволили более корректно оценить и описать работу гидравлического датчика во всем диапазоне изменения скорости и выходного давления насоса.

Рис.8 Зависимость затрата мощности датчика от скорости перемещения и входного давления насоса.

Заключение. Приложено оригинальное электромеханическое устройство, позволяющее измерить гидравлические, кинематические, энергические характеристики гидромеханических систем, обеспечивающих исполнительные движения станков.

Идентификацией рабочих процессов гидравлического датчика реализованы возможности измерения гидравлических, кинематических скоростных и силовых параметров гидромеханических позиционных приводов в реальном времени и пространстве исполнительных движений станков.

Установленные расходно-перепадные характеристики гидравлического датчика позволили уточнить математическое описание обобщенной модели привода.

Схемой технического поиска, натурным и вычислительным экспериментами созданы условия для построения мехатронного измерительного устройства на основе предлагаемого гидравлического датчика.

Результаты исследований позволили аппроксимировать закономерности эмпирическими выражениями, установить связь между выходными параметрами гидравлического датчика (L, v, a, Q) и в дальнейшем идентифицировать процессы координатных перемещений для позиционных гидромеханических систем.

Литература:

1. Сидоренко, В.С. Синтез быстродействующих позиционирующих гидромеханических устройств: // Станки и инструмент – 2003.- №8 с.16-20.

2. John S Cundiff. Fluid Power and controls: Fundamental and applications/ Mechanical engineering series, 2001. – 560с.

3. Anthony Atkinson and others. Optimum experimental design/ MIMS EPrint: 2007 – 528с.

4. Цуханова, Е.А. Динамический синтез дроссельных управляющих устройств гидроприводов/ Е.А. Цуханова - М.: Наука, 1978. - 255с.

5. Цуханова Е.А., Виницкий Е.Я. Динамические характеристики электрогидравлического позиционного привода для РТК // Станки и инструмент. – 1983. – №1. – С. 6-8.

6. Навроцкий К.Л. Теория и проектирование гидро- и пневмоприводов: учеб. для студентов вузов по спец. «Гидравлические машины, гидроприводы и гидропневмоавтоматика» / К.Л. Навроцкий. – М.: Машиностроение, 1991. – 384 с.

7. Полешкин М.С., Сидоренко В.С. Математическое моделирование автоматизированного позиционного гидропривода целевых механизмов машин с контуром гидравлического управления повышенной эффективности [Электронный ресурс] // «Инженерный вестник Дона», 20012, №3. – Режим доступа: http://ivdon.ru/magazine/archive/n3y2012/947 (доступ свободный) – Загл. с экрана. – Яз. рус.

8. Иосифов, В.П. Имитационный подход к проблеме определения динамических характеристик средств измерений [Электронный ресурс] // Инженерный Вестник Дона, 2010, №4. – Режим доступа: http://www.ivdon.ru/magazine/archive/n4y2010/308 (доступ свободный) – Загл. с экрана. – Яз. рус.

9. Гамынин Н.С. Гидравлический привод систем управления / Н.С. Гамынин. – М.: Машиностроение, 1972. – 376 с.

10. Пат. 382000 РФ, МПК G01P3/32, F15B3/00. Гидравлический датчик скорости [текст] / Ю. Б. Ивацевич, В. М. Туляков, В. С. Сидоренко, П. И. Жаворонко; заявитель и патентообладатель Ростовский-на-Дону институт сельскохозяйственного машиностроения,— № 1602676; заявл. 28.12.1970; опубл. 01.01.1973 — 3с.