Исследование качества поверхности наплавленного металла цилиндрической детали обработанной в горячем состоянии

Аннотация

Исследовано качество поверхностного слоя наплавленного металла цилиндрической детали при совмещении процессов наплавки под слоем флюса и фрезерования, а также последующего шлифования наплавленного металла в горячем и холодном состоянии. Представлены фотографии поверхности наплавленной и обработанной детали и её структуры.

Ключевые слова: шлифование, горячий наплавленный металл, структура металла, микротвердость.

Эксплуатационные показатели деталей машин физически связаны с параметрами качества сопрягаемых поверхностей. Основными эксплуатационными свойствами деталей машин являются: износостойкость, усталостная прочность, контактная жесткость, коррозионная стойкость, точность и герметичность соединений, прочность соединения с покрытием и т.д. Эти свойства количественно оценивают с помощью эксплуатационных показателей, таких как интенсивность износа, податливость, коррозионные потери и др.

Процесс разрушения деталей машин начинается с образования на их поверхностях микроскопических трещин. Роль таких микротрещин могут выполнять неровности обработанной поверхности. Для сохранения работоспособности восстановленных наплавкой деталей в течение всего срока службы необходимо стремиться к повышению качества их рабочих поверхностей [1].

Для деталей, работающих в условиях знакопеременной нагрузки, наличие растягивающих остаточных напряжений в поверхностных слоях созданных механической обработкой, оказывает отрицательное влияние на их износостойкость.

Свыше 60% изношенных деталей машин могут быть восстановлены, так как их ресурс по прочности выше, чем по износостойкости. В настоящее время накоплен большой опыт создания износостойких поверхностей при восстановлении деталей различными способами наплавки, напыления, электролитическими, электрохимическими, полимерными покрытиями, поверхностным пластическим деформированием, химико-термической, термомеханической обработкой и др.

Механическая обработка износостойкого наплавленного металла высокой твёрдости в холодном состоянии детали затруднена, так как наплавленный металл обладает высокой истирающей способностью и сопротивлением резанию, что затрудняет снятие стружки, при этом стойкость режущего инструмента оказывается весьма низкой.

Процесс восстановления детали включает в себя следующие этапы: в автоматическом режиме наплавочный автомат с мундштуком, флюсопроводом и фрезой одновременно перемещаются вдоль оси детали. По мере вращения детали наплавленный валик освобождается резцом от шлаковой корки и обрабатывается фрезой. Шлифование наплавленного металла начинается после того, как отключаются и отводятся из зоны обработки наплавочный автомат и фреза [2].

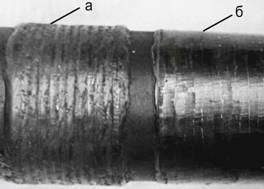

Для поверхности наплавленного металла характерно наличие выступов и впадин в местах перекрытия наплавленных валиков (рис. 1 а), поэтому в качестве черновой обработки применяется фрезерование в процессе наплавки. При обработке торцевой фрезой труднообрабатываемого наплавленного металла в процессе его нанесения на изношенную поверхность цилиндрической детали, на её поверхности образуется огранка (рис. 1 б), вызванная наличием холостого времени работы фрезы. Поэтому предварительно профрезерованную поверхность детали подвергают последующему шлифованию.

Шлифование является наиболее распространенным методом окончательной обработки и оказывает большое влияние на качество поверхностного слоя деталей. Но с применением шлифования связано появление в деталях прижогов, трещин и вредных растягивающих напряжений [3]. Подбор оптимальных режимов шлифования и характеристик инструмента не позволяет полностью исключить дефекты, возникающие в поверхностном слое. Это вызвано погрешностями от предыдущих операций механической обработки, колебаниями шпинделя от неуравновешенности шлифовального круга и наличия других дефектов, зависящих от природы самого процесса шлифования [4,5]. Нагревание поверхностного слоя металла в процессе шлифования изменяет характер протекания пластической деформации металла, его механические свойства, микроструктуру и напряженное состояние, что накладывает значительный отпечаток на весь процесс образования поверхностного слоя. При этом структурные изменения в металле вызванные наличием высоких температур внешне характеризуются прижогами. Так же на поверхности деталей после шлифования часто наблюдаются трещины вызванные действием остаточных внутренних напряжений. В работе [6] экспериментально было обнаружено положительное влияние предварительного нагрева детали, на величину остаточных напряжений при шлифовании. На поверхности детали, как в горячем состоянии, так и в холодном отсутствовали шлифовальные трещины, что указывает на уменьшение растягивающих остаточных напряжений.

Целью исследования является установление влияния режимов обработки наплавленного металла на качество поверхностного слоя детали.

Для исследования шероховатости поверхности использовали профилограф-профилометр завода «Калибр» модели М-201. Исследование значений микротвердости и её распределения по глубине наплавленного слоя производили по ГОСТ 9450-76. Для исследования микротвердости использовали микротвердомер ПМТ-3. Для выявления микроструктуры, образцы, вырезанные из наплавленных деталей, полировались на сукне с суспензиями окиси хрома, а затем окиси магния, затем травились 4% раствором азотистой кислоты в этиловом спирте. Для исследования и фотографии образцов использовали металло-микроскоп МИМ-8.

Детали длиной 300 мм и диаметром 60 мм, изготовленные из стали 45, наплавлялись пружинной проволокой 2-го класса (ГОСТ 9389-75) под флюсом АН-348А с добавлением 2,5 % графита и 2 % феррохрома на режимах, обеспечивающих хорошее качество наплавленного металла с твердостью 58…62 HRC в холодном состоянии (20 ºС). Частота вращения детали nд=3 мин-1. Толщина наплавленного металла 2 мм на сторону. Деталь в процессе наплавки обрабатывалась торцовой фрезой диаметром 100 мм с восьмью зубьями оснащенными твердосплавными пластинами Т15К6. Нанесенный металл обрабатывался на глубину 0,5…0,9 мм. Фрезерование производилось при скорости 220 м/мин, шероховатость поверхности составляла Rz= 10...25 мкм. На рис. 1 показана фотография поверхности детали наплавленной без механической обработки (рис. 1 а) и с обработкой торцевой фрезой в процессе наплавки (рис. 1 б).

Рис. 1. Фотография поверхности детали:

а – наплавленной; б – профрезерованной

На поверхности профрезерованной детали (рис. 1 б) видны гребни выступов, получаемые в результате наличия холостого хода фрезы, значительная огранка, волнистость. В работе [7] были проведены измерения огранки поверхности (шага и высоты неровностей), детали обработанной фрезой в процессе наплавки. Исследования показали, что высота неровностей находится в пределах 14…3,8 мкм, а шаг неровностей 235…64,3 мкм. На рис. 2 показаны фотографии структуры профрезерованного металла наплавленного пружинной проволокой 2-го класса.

Рис. 2. Структура профрезерованного металла (×500)

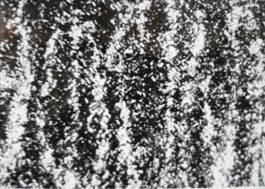

У самой поверхности наплавленный металл имеет структуру мелкоигольчатого мартенсита (рис. 2), а к зоне сплавления – игольчатый сорбит с отдельными зернами феррита. Зерна – вытянутые. В местах наложения валиков друг на друга структура такая же, как в средней части наплавленного слоя. У границы сплавления наплавленного металла с металлом детали структура – сорбит и 30 % феррита. Зерна – вытянутые, столбчатого строения. Основной металл – перлит и 40 % феррита.

Микротвердость наплавленного и профрезерованного металла у поверхности – 5,6...8,1 ГПа, через 0,10 мм от поверхности – 3,6...4,3 ГПа, а еще через 0,10 мм – 3,1...3,3 ГПа. У границы сплавления с основным металлом микротвердость 2,6...2,9 ГПа. В местах наложения валиков друг на друга микротвердость у поверхности – 6,2…7,8 ГПа, через 0,1 мм – 3,4…3,6 ГПа, а еще через 0,1 мм – 3,3…3,6 ГПа.

После фрезерования высота наплавленного слоя составляла 1,0 мм. Шлифование профрезерованной поверхности производили кругами 24А40ПМ35К1 со скоростью Vкр=25 м/с, глубиной шлифования t = 0,4 мм, продольной подачей шлифовального круга Sкр=3,5 мм/об.детали. Температура наплавленного металла в зоне шлифования 700...800 °С.

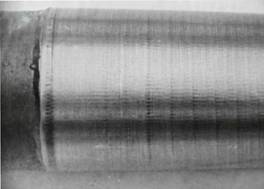

Шлифование начинали в момент выключения сварочной дуги и отвода фрезы.Следы, оставленные фрезой после шлифования неостывшего металла, устраняются. На поверхности детали (рис. 3), обработанной новым шлифовальным кругом видны поперечные полоски, расположенные по винтовой линии на расстоянии друг от друга, равном – величине продольной подачи круга. Шероховатость поверхности Rz= 8...10 мкм, Rа=1,6…1,8 мкм.

Рис. 3. Деталь, наплавленная с одновременным фрезерованием и последующим шлифованием

У поверхности наплавленный металл имеет структуру мелкоигольчатого мартенсита с остаточным аустенитом (рис. 4). Далее по глубине – структура сорбита с ферритом, зерна вытянутые. В местах наложения валиков друг на друга структура мелкоигольчатого мартенсита с остаточным аустенитом. Микротвердость наплавленного металла у поверхности детали 5,6...8,2 ГПа.

Рис. 4. Структура профрезерованного и прошлифованного новым кругом наплавленного металла (×500)

Шлифование наплавленного металла в холодном состоянии детали(20 °С) осуществляли кругами той же марки и на тех же режимах, что и при шлифовании горячего наплавленного металла. У деталей, прошлифованных новым кругом, на поверхности имеются глубокие риски от зерен шлифовального круга, шероховатость Rz=8,0 мкм; Rа=1,6 мкм. Структура металла у поверхности – очень мелкоигольчатый мартенсит (рис. 5). Далее по глубине металлопокрытия мелкоигольчатый мартенсит с остаточным аустенитом. В средней части наплавленного слоя – игольчатый сорбит с ферритом. В местах наложения валиков друг на друга структура такая же, как в средней части валика. Микротвердость у поверхности наплавки – 5,2...5,6 ГПа, далее через 0,10 мм – 4,4...4,7 ГПа, еще через 0,10 мм – 4,2...4,6 ГПа.

Рис. 5. Структура наплавленного металла, прошлифованного новым кругом в холодном состоянии детали (×500)

Вывод. Исследование поверхности детали, обработанной шлифовальным кругом в горячем состоянии после отключения горения сварочной дуги и отвода фрезы в сравнении со шлифованием наплавленного металла в холодном состоянии, показало, что шероховатость поверхности при обработке в горячем состоянии, измеренная вдоль детали, составляет 8…10 мкм. В наплавленном металле исчезают шлифовальные трещины, которые наблюдаются при шлифовании наплавленного металла в холодном состоянии. Так же при шлифовании горячего наплавленного металла увеличивается стойкость шлифовальных кругов. Данная технология рекомендуется для восстановления таких деталей, как например валик рессорного подвешивания электровоза, валик противоразгрузочного механизма, валик подвески тягового двигателя и др. Так как на поверхности данных деталей не допускается наличие трещин.

Литература

-

1.Бойко, Н.И. Ресурсосберегающие технологии повышения качества поверхностных слоев деталей машин / Н.И. Бойко. – М.: Маршрут, 2006. – 200 с.

2.Бойко, Н.И. Распределение температуры наплавленного металла цилиндрической детали после отключения сварочной дуги перед шлифованием / Н.И.Бойко, К.С. Фисенко // Вестник УрГУПС, 2011. №3. С. 28-36.

3.Шоршов, М.Х. Металловедение сварки стали и сплавов титана / М.Х. Шоршов. – М.: Наука, 1965. – 301 с.

4.Якимов, А.В. Оптимизация процесса шлифования / А.В. Якимов. – М.: Машиностроение, 1975. – 85 с.

5.Филд, М.Д. Повышение эффективности процесса шлифования твердых сплавов / М.Д. Филд – М.: Машиностроение, 1971. – 62 с.

6.Шальнов, В.А. Шлифование и полирование лопаток газотурбинных двигателей / В.А. Шальнов. – М.: Оборонгиз, 1958.

7.Бойко, Н.И. Формирование шероховатости поверхности цилиндрических деталей при механической обработке наплавленного металла / Н.И. Бойко, Г.В. Санамян // Вестник РГУПС, 2012. №1. С. 49-54.